高い精度を求められるグラスウール原料製造のため、二重三重の選別ポイントを設置

高い選別精度を実現するために選別ポイントを5つ設けました。

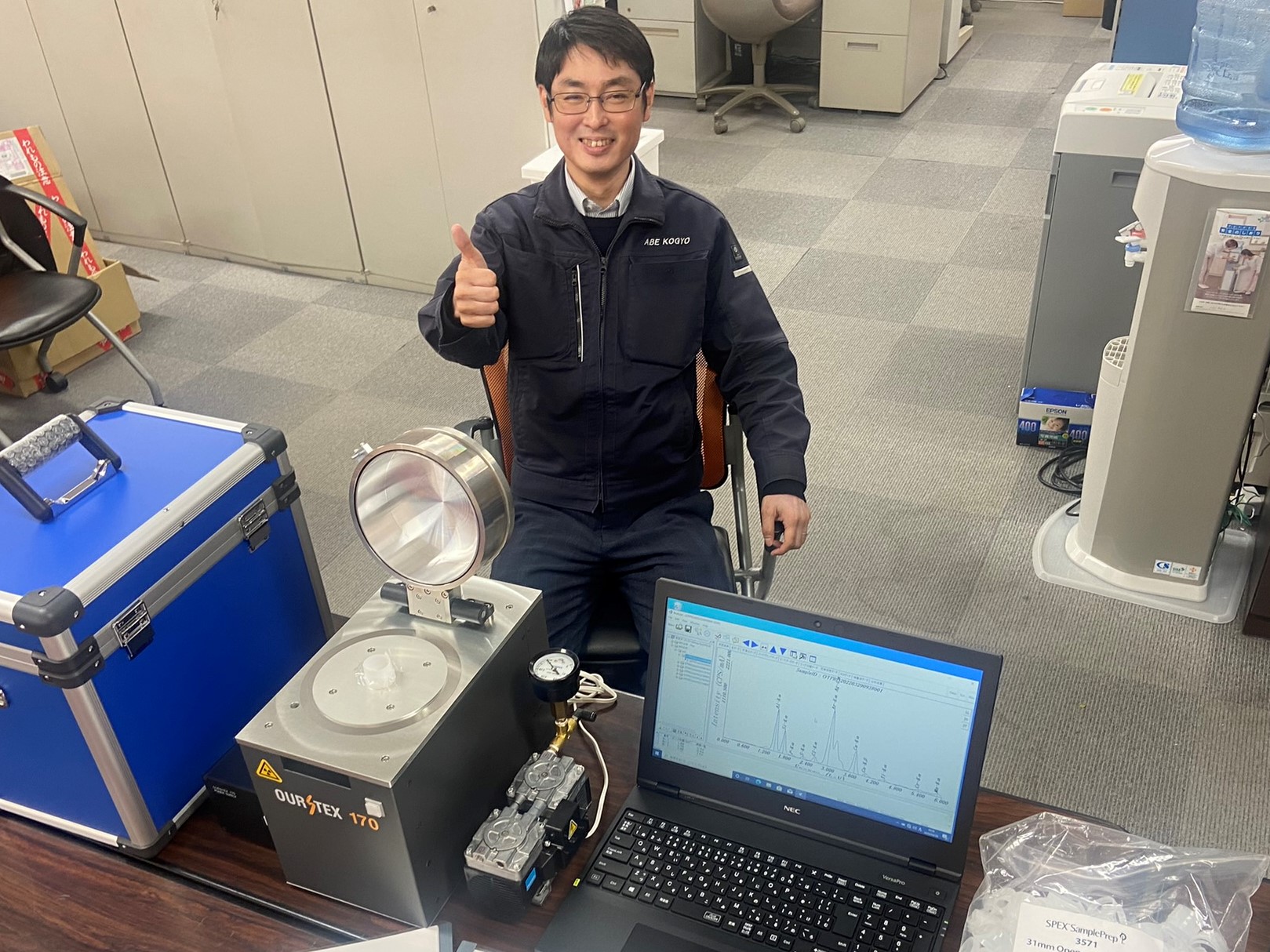

手前が投入ホッパ。1階奥が破砕機、2階が磁選機、金属検知器です。選別後のカレットは1Fのヤード、コンテナに分かれます。

ガラスびんリサイクルを行っているお客様へ、グラスウール原料の製造ラインを納入いたしました。

お客様は、酒店などからリターナルびんの回収と再利用、ワンウェイびん(1回使い切り)のリサイクルを主業とされています。

回収したワンウェイびんは、色で選別をし、細かく砕いた状態(カレット)で製びん工場へ出荷しています。製びん工場ではカレットを溶かして、再びガラスびんを製造します。

今回、新工場に設置するグラスウール原料の製造ラインの設計・設置でご相談をいただきました。

より付加価値のあるグラスウール原料を製造

グラスウールは、ガラス繊維でできた綿状の素材です。住宅の断熱材として広く使われるほか、吸音材としても機械室や防音室にも使われます。不燃材料なので防火性にも優れています。原料の80%以上がリサイクルガラスを使っており、コストパフォーマンスに優れた素材です。

グラスウールは、高温で溶かしたガラスを遠心力で吹き飛ばして、細い繊維にして製造します。ガラスびんとして用いられるカレットよりも高い精度で不純物の除去を求められるため、より付加価値のあるリサイクル原料です。

高い選別制度を実現するために5か所の選別ポイントを設置

予算に合わせて、複数の機器を組み合わせて必要な能力、選別精度を実現できるように設計しました。また、設置スペースにも制約があるため、建屋の1階と2階にわたって設備を設置しました。

ホッパに投入したあとに手作業で陶磁器など大きな不純物を取り除きます。目視しやすいようにコンベヤのベルトを白色にし、速度調整ができる仕様にしました。異物が多いときはスピードを落とし、異物が少ないときはスピードを上げられます。

投入ホッパにガラスびんを投入します。

手選別コンベヤで異物を除去。白ベルトで視認性をアップ。

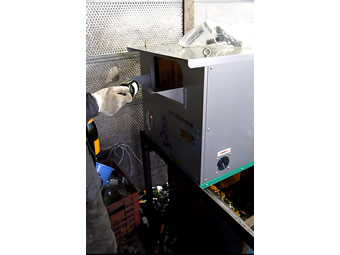

手選別のあと、破砕機でガラスびんを砕きます。破砕後の対象物にブロアで風を当てて、ガラスカレットよりも軽いキャップやラベル、粉じんを飛ばして、もう1本のダクトから吸い込んで回収します。吸い込む集塵機はロータリーバルブが付いている機種で、紙片はフレコンバッグで回収できます。

写真の左奥にある破砕機へ投入。

破砕機出口に設置したブロアと集塵機のノズル。

ブロアを抜けたカレットをピボットコンベヤで2階の設備に垂直搬送します。搬送には急傾斜コンベヤを使うことが多いのですが、今回は設置スペースの小さいピボットコンベヤを選びました。

銀色のバケツが1階から2階へカレットを運びます。

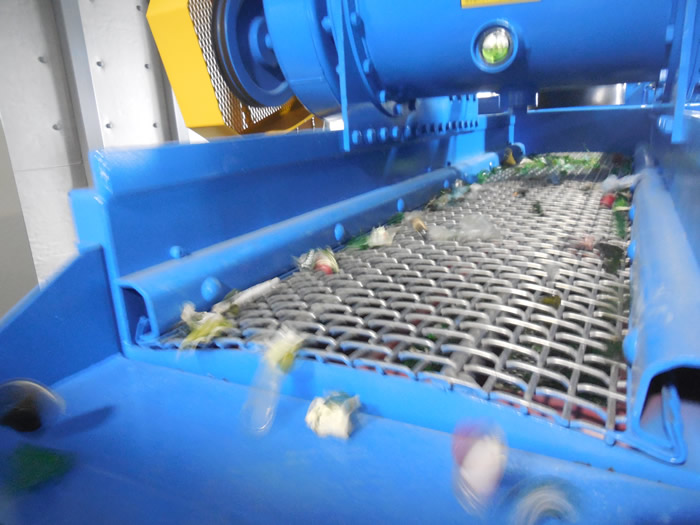

2階で篩機(ふるいき)にかけて、10mmよりも小さいカレットをコンテナで回収。25mmよりも大きいカレットは、再破砕に回します。出荷先のグラスウール製造会社とカレットのサイズを10~25mmと取り決めているためです。

篩機は二段構造になっています。上段を25mm以上のカレットが通過し、二段目を10~25mmのカレットが通過します。10mmより小さいカレットはさらに下へ落ちます。(写真がぼやけているのは、手ぶれではなく、篩機が振動しているためです。)

サイズ調整したのち、磁選機で鉄を除去します。さらに2度目の手選別コンベアでラベル紙などの最終除去をします。金属検出機も設置していて、アルミ包装紙などの異物を検知します。金属検知器はコンベヤの出口の金属板と連動していて、異物を含んでいる場合は板を動かして最終製品から除外します。

混入した細かい金属を検出する、金属検知器です。

ラインを抜けた10~25mmの大きさのガラスカレットをグラスウール原料として出荷します。

お客様と協力して設置した新設備

設計能力は3t/hですが、稼働初期はそこまでの処理は行っていません。手選別の作業員の方の習熟、コンベヤのスピード調整と最終的な製品品質を見ながら調整をしています。

限られたスペースのなかで高い選別精度を得るために、お客様に何度も相談し、ご協力をいただきながら進めて参りました。常に設備の納入を目的とせず、お客様の目的である事業の成功を共有することを心がけています。お客様にとって、新しい取り組みとなったグラスウール原料の製造事業が成功することをお祈りしています。

本製品のお問い合わせ先

関連する納入事例商品