バイオマスペレットの製造会社へ、バーク(樹皮)の破砕機を納入しました。

バーク(樹皮)の破砕機

大きな修理やメンテナンスはなく稼働中

バイオマスペレットの製造会社へ、バーク(樹皮)の破砕機を納入しました。バークを破砕し、成形機でペレット化して販売されています。バークは従来、堆肥にすることが多いため、フジテックスでもこれまで例のないご要望でした。

見学、テスト、設計を繰り返して予定の処理能力を実現

お客様がそれまで使用していた機械が、設計の半分程度の能力しか出ていなかったため、入れ替えを検討されていました。詳細な条件をお聞きし、同型機械の見学、費用をいただいて小型機を貸し出し、破砕テストを行いました。最初にお話をいただいてから、納入するまで約2年かかりました。

設計能力は、100立米/1時間で、実際にほぼ設計通りの能力で処理することができました。

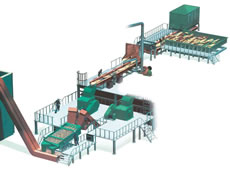

一次破砕と二次破砕に分けて、処理能力と品質を両立

バークは、一次破砕機と二次破砕機にわけて、粉状態になるまで細かく破砕しています。一次破砕機のスリットスクリーンにて50mm以下に破砕します。一次破砕後、乾燥工程を経て、二次破砕機でペレットに成形できる5mm以下に破砕しています。

大きな状態のバークを最初から5mmのスクリーンで破砕しようとすると、希望の処理能力を出すことが非常に困難です。1時間当たり100立米の処理能力を出すために、一次破砕と二次破砕にわけています。

納入から約4年、大きな問題はなく稼働しています

お客様は、バイオマスペレットの製造の他にプラント設備の製造や設置工事をされていたため、納入工事は分担をして進めました。基礎や電気工事は、お客様で担当されました。弊社担当の搬入設置工事は約3日間。その後、数日間試運転を行い、納品完了させていただきました。

納入から約4年。刃物や消耗部品の交換のみで大きな修理やメンテナンスはなく、稼働されています。

お客様の協力で成功した初めてのチャレンジ

解体材や生木であれば、100立米/1時間の処理能力での実績は多数ありましたが、バークで、しかも、5mm以下の設備ということでフジテックスとしたは初めてのチャレンジでした。幸いなことに、お客様は他設備で製造をされていたため、材料の正確なデータがありました。お客様から提供いただいたデータにより、詳細な設計ができました。

本製品のお問い合わせ先

関連する納入事例商品